Как осуществляется дефектоскопия сварных соединений

Процесс получения качественных сварных швов сопровождается рядом технологических операций. В частности, необходимо производить наблюдение за процессом на всех этапах:

Процесс получения качественных сварных швов сопровождается рядом технологических операций. В частности, необходимо производить наблюдение за процессом на всех этапах:

- в начале работы,

- в средине процесса;

- по его окончанию.

Перед тем как начинать сварку необходимо убедиться в наличии всей необходимой документации на металл и материалы. Кроме того, важным моментом является исследование состояния материалов на наличие окалин, ржавчины.

Также следует обратить внимание, на то в каком состоянии находится материал для сваривания. В частности, необходимо определить какой у него уровень влажности и загрязненности.

Все виды дефектоскопии сварных соединений прописаны в специальных документах, к числу которых относится ГОСТ 3242-69. Его требования направлены на обнаружение различных видов изъянов (сквозных, внутренних и наружных).

Обнаружение наружных дефектов производят с использованием:

- внешних исследований;

- магнитно-порошковым способом;

- капиллярный способ исследования (с использованием пенетрантов).

Для обнаружения внутренних изъянов сварного шва используют:

- технологический анализ;

- ультразвуковое исследование;

- металлографическое наблюдение;

- метод рентгеновского излучения.

Сквозные изъяны обнаруживают:

- путем смачивания изделия керосином;

- используя метод обдува сжатым воздухом;

- с использованием воздушного и гидравлического давления;

- методом налива жидкости или же с использованием аммиачного раствора.

Выбор метода, которым будет производиться дефектоскопия, напрямую зависит от типа готовой конструкции. Также во внимание принимается ее разновидность и другие особенности.

Различают две группы методов дефектоскопии сварных соединений:

- неразрушающие;

- разрушающие.

Более оптимальным считается неразрушающий способ, так как его использование не влечет за собой нарушение вида и формы изделия.

Главные способы неразрушающего исследования:

- визуальный осмотр и проведение необходимых измерений;

- контроль с использованием магнитного поля;

- дефектоскопия с применением ультразвука;

- дефектоскопия, которую проводят с использованием рентгеновского оборудования;

- проверка соединений на герметичность;

- цветная дефектоскопия, которая основана на использовании пенетрантов.

Осмотр сварного шва с использованием лупы

Данный способ используется практически всегда. Его эффективность будет выше, если сварной шов будет очищен от брызг, шлаков и других видов загрязнений. Визуально можно обнаружить трещины в готовых соединениях. Также это дает возможность найти и другие внутренние и наружные недостатки.

Исходя из ширины и высоты сварного шва, а также наличию неравномерных складок можно определить в какой части соединения находятся непровары. Как правило, причиной их появления становится постоянный обрыв дуги.

До начала лабораторного исследования следует произвести тщательнуюзачистку сварных соединений от шлаков и окалин.

Матовый оттенок поверхности придают за счет обработки ее составом азотной кислоты или же спиртом. После достижения такого оттенка визуально становится намного проще обнаружить мелкие трещины и поры.

С помощью таких видов дефектоскопии можно быстро обнаружить: наружные трещины и поры, также непровары, наплывы и подрезы.

Для увеличения эффективности этого метода в строительных лабораториях используют осветительные устройства и лупу, которая может давать десятикратное увеличение объекта.

В числе других инструментов и приспособлений, которые используются для проведения исследований можно назвать:

- шаблоны;

- штангенциркуль;

- линейки.

Цветовая дефектоскопия (капиллярный контроль)

В основе этого метода является использование жидкости, которая заполняет в конструкции все поры.

Таким образом, можно выявить различные очень мелкие трещины, которые трудно увидеть визуально. Скорость проникновения жидкости зависит от размера капилляра и свойств состава.

Данный вид дефектоскопии хорош тем, что может быть применим для соединений различных форм.

Часто для проведения таких исследований используются пенетранты – вещества, которые отличаются повышенной световой и цветовой индикацией. Их использование дает возможность легче обнаружить мельчайшие дефекты.

Контроль с использованием рентгеновского оборудования

Основой данного метода является проникающая способность рентгеновских лучей. Они легко проходят через сварной шов, а на снимке можно увидеть наличие или отсутствие дефектов. Такой способ анализа относится к категории наиболее достоверных и точных. К его минусам можно отнести:

- высокую стоимость;

- вред для здоровья человека.

Контроль при помощи магнитного поля

Для проведения этого метода требуется специальное оборудование.

Суть его состоит в создании магнитного поля, которое искривляет свои линии в случае нахождения дефектов сварного соединения. Выбор способа для контроля напрямую зависит от типа и вида конструкции. Также необходимо обращать внимание на те требования, которые необходимо соблюдать. Для проверки качества сварочного шва и уровня герметичности в различных типах емкостей применяется аммиак, керосин или специальные вакуум-камеры.

Если же конструкция будет использоваться в строительстве, то наиболее частым методом исследования становится рентгенография и УЗИ.

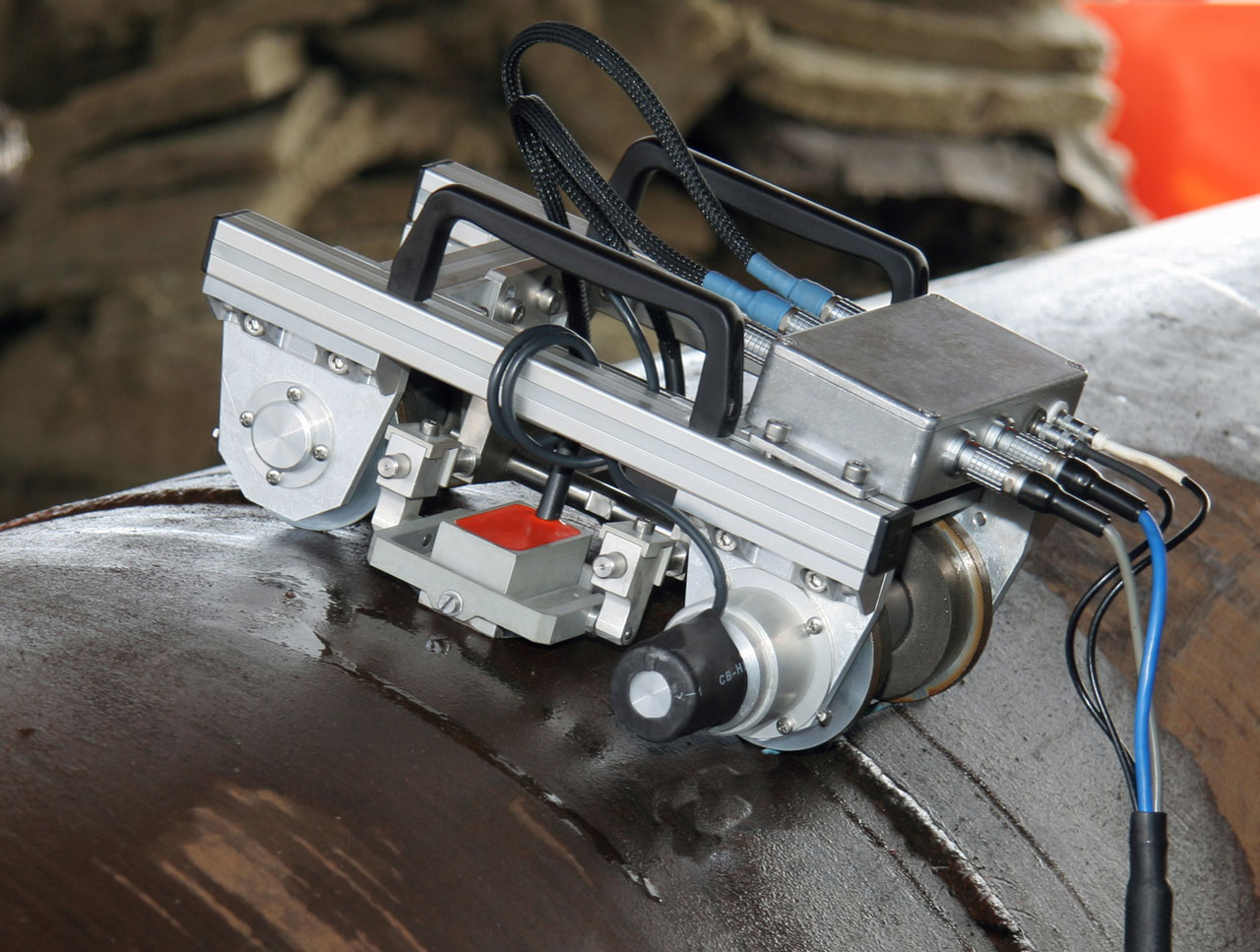

Дефектоскопия сварных соединений с использованием ультразвуковой диагностики

Для этого метода необходим специальный прибор – дефектоскоп. С его помощью происходит направление ультразвуковых сигналов, которые проходят через металл. После этого они отражаются через нижний край изделия. Специальный датчик, который установлен на приборе, производит записи величин искажения.

Специалист по определенным данным сигнала может определить тип дефекта. Метод УЗИ чаще всего применяется при капиллярном и магнитном способах проведения дефектоскопии.

Как видим, все эти методы проверки качества сварного шва имеют свои плюсы и минусы и на это необходимо обращать внимание при выборе правильного решения.