Как рассчитать технологические зоны склада

Если проанализировать структурные особенности большинства складских помещений, эксплуатируемых со времен СССР, то в них ясно прослеживается влияние планово-распределительной системы, характерной для тех времен. Отличительной особенностью подобных помещений является то, что планировались они для обеспечения успешного проведения централизованных завозов. Привезенные на склад товары могли затем храниться в течение определенного времени, после чего поступали на розничную продажу. В результате, степень развития инфраструктуры большинства складских помещений являлась достаточно низкой. Это приводило к значительным издержкам на физическое распределение, что сказывалось, в свою очередь, на себестоимости товара перед тем, как он поступит в розничную сеть. В настоящее время на многих предприятиях остро стоят задачи создания такой складской инфраструктуры, которая позволила бы выполнять все требования, предъявляемые материально-технической базой современного рынка.

Значение складских комплексов в современной хозяйственной деятельности очень велико: они являются основным связующим элементом между производителями и потребителями различных категорий товаров. Однако далеко не все руководители понимают, насколько важна правильная организация складских процессов, и каким образом она может оказать влияние на себестоимость товара в ходе его движения от производителя к дистрибьютору, а далее – к конечному потребителю. Традиционно, в ходе осуществления хозяйственной деятельности внимание многих руководителей фиксируется на таких вопросах, как осуществление операций купли-продажи, производственные и финансовые вопросы. В то же время, не вызывает сомнений тот факт, что темпы развития и успешная деятельность компании зависят, в том числе, и от того, насколько эффективными являются складские технологии, которые она использует. Внедрение современных технологий в этой области позволит обеспечить клиентов компании высоким качеством сервиса. Пренебрежение к этой стороне деятельности зачастую приводит к тому, что ликвидация недостатков в этой области, или внедрение решений по повышению эффективности работы складского хозяйства, могут потребовать значительных материальных издержек, а также высоких затрат времени и труда.

Основа высокой эффективности складской деятельности – грамотная организация складского пространства. С этой проблемой рано или поздно сталкивается практически любая компания, которая занимается планированием использования своих складских площадей, или планирует обзавестись новыми площадями, которые позволят обеспечить необходимый рост продаж и развитие компании. Что в этом случае должно быть сделано в первую очередь? Специалисты в этой области советуют отнестись к проблемам организации складского хозяйства со всем вниманием, используя при этом разработанные в настоящее время эффективные современные методы.

Одним из самых важных параметров работы любого складского хозяйства является его пропускная способность. Это показатель, который дает понять, насколько может быть увеличена оборачиваемость груза, без необходимости существенной реорганизации инфраструктуры склада. Пропускная способность будет определяться, в первую очередь, количеством ворот, а также постов, где производятся погрузочно-разгрузочные работы. Склад, как минимум, должен иметь не менее двух ворот, что позволит осуществлять одновременно и приемку товара, и его отгрузку потребителям. При планировании складского помещения, во внимание принимаются также требования пожарной безопасности и требования различных контролирующих органов. Считается, что, планируя количество погрузочных мест, лучше предусмотреть «лишние» ворота. Это позволит, в будущем, избежать масштабной реконструкции склада, если объемы работы склада увеличатся. Даже если ворота не будут использованы, место перед ними можно будет использовать для стоянок автотранспорта или проведения определенных операций.

При определении количества постов разгрузки и отгрузки чаще всего ориентируются на количество ворот. Хотя количество ворот может быть и большим, чем количество постов. Чаще всего такой вариант применяется для организации дистрибуции товара, он используется также при работе оптовых покупателей. Целесообразно снабдить ворота специальными выравнивающими платформами, известными под названием dockleveller, а также герметизаторами ворот.

Чтобы рассчитать число ворот, как правило, используется целый ряд входных данных, среди которых:

- Предполагаемый грузооборот складского помещения

- Режим работы, с учетом количества рабочих дней

- Грузоподъемность транспортных средств, которые будут прибывать на склад

- Продолжительность рабочего времени

- Коэффициент неравномерности поступления грузов

- Расстояние между отдельными транспортными средствами, которые останавливаются на разгрузку

- Габариты транспортных средств (длина, размеры кузова)

- Время, затрачиваемое на разгрузку одного транспортного средства.

Эти показатели ложатся в основу расчетов. Во внимание принимается также общий грузооборот, который рассчитывается на основании данных и по прибытии, и по отправке груза. А расчет технологических зон ведется, как правило, на основе данных о входящем грузообороте, при этом предполагается, что количество поступившего и отправленного груза будет одинаковым.

Если нет возможности воспользоваться для расчета этими данными, можно использовать имеющуюся у девелоперов статистику. Однако во внимание нужно будет принять не только средние показатели, которые определены для современных помещений склада. Подобные показатели, к примеру, требуют, чтобы на каждые 700-1000 кв.м. складской площади приходилось не менее одних ворот. Необходимо будет принять во внимание и практический опыт компаний, работающих в настоящее время на рынке. В зависимости от интенсивности грузового потока, или эффективности работы логистических служб, может потребоваться организация ворот на каждые 500 м площади.

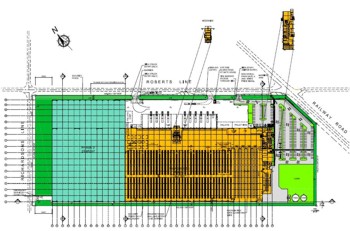

После того, как количество ворот определено, можно вести расчеты других складских площадей. Общая складская площадь, если рассматривать ее типичную структуру, состоит из нескольких технологических зон и помещений:

- Полезная, или грузовая площадь – это площадь склада, задействованная при хранении товара

- Вспомогательная площадь, которая складывается из проходов и проездов

- Площадь, где ведется приемка и отгрузка товара

- Участок, где организуется приемочная экспедиция. Это необходимо для организации приема груза в нерабочее время. В этом случае, груз принимается по факту, а размещение его ведется в специальной зоне. Такой груз будет оприходован в информационной системе только в рабочее время.

- При необходимости, может быть организован участок комплектования. Необходимость в нем возникает в том случае, если отбор груза ведется не из мест хранения

- Площадь, отведенная под рабочие места и служебные помещения.

Полезная площадь склада рассчитывается в зависимости от того, какой грузооборот существует на складе в настоящее время, а также от того, какие имеются в этом плане перспективы. Иногда данных статистики, которые уже имеются в компании, для подобного расчета оказывается недостаточно. В этом случае, прибегают к математической модели, на основе которой и рассчитываются основные показатели, с достаточно высокой точностью.

Размеры вспомогательной площади склада будут зависеть, в значительной степени, от того, какая техника будет использована для обработки грузов. Основной технический параметр в этом случае носит название Ast – это расстояние, в которое включается ширина технического средства и безопасное место, предусматриваемое по обеим сторонам для того, чтобы машина могла свободно маневрировать в аллеях между стеллажами. Вспомогательная площадь, то есть площадь проездов и проходов, в абсолютных значениях вычисляется по формуле:

Sвсп = 0,9Sгруз.

Эта формула была выведена еще в конце прошлого века, и применялась в ходе технологического складского проектирования. В настоящее время, она применяется, в основном, в тех случаях, когда нет возможности воспользоваться помощью профессионального специалиста. При осуществлении складского планирования, площадь проходов определяется, исходя из ряда основных факторов:

- Ширина коридора, который требуется для осуществления работы техники

- Величина сетки колонн в данном помещении

- Расположение продольной оси паллеты, по отношению к оси стеллажа.

Как правило, ширина главных проходов составляет от полутора до 4,5 м, ширина боковых проходов определяется на уровне от 70 см до полутора метров. При этом, необходимо учитывать, что если хранение товаров осуществляется на стеллажах, с использованием стандартных конструкций, через каждые 11 секций, согласно правилам противопожарной безопасности, организуется технологический проход.

Организация зоны приемочной экспедиции является целесообразной только в том случае, если предполагается проведение складских операций в нерабочие часы. Поэтому в ходе проектирования обязательно будут приниматься во внимание особенности режима работы складского помещения. При планировании данной зоны, основной параметр, который принимается во внимание – это время, в течение которого товар будет находиться в экспедиции.

Зона отправочной экспедиции предназначена для того, чтобы консолидировать партии груза перед его отправкой, и сформировать пакеты, в которых груз будет отправляться конечному потребителю. Как правило, подобная зона планируется для складов практических любых компаний. Площадь ее определяется по формуле Sоэ = 0,35SгрузKs. В этой формуле, 0,35 представляет собой коэффициент, который определяет зависимость площади участка отправочной экспедиции от общей грузовой площади склада. Ks представляет собой коэффициент использования площади склада, и величина его находится в пределах от 0,25 до 0,4.

Служебная площадь рассчитывается, исходя из количества складских работников. Если штат склада составляет в пределах 3 человек, на человека предусматривается по 5 кв.м. площади. При наличии от 3 до 5 сотрудников, этот показатель составляет 4 кв.м., если на складе задействовано более 5 сотрудников – 3,25 кв.м.

Порядок планирования подсобных помещений, а также оборудования склада, определяется требованиями СНиП для вспомогательных зданий и промышленных помещений, а также требованиями санитарных норм.

Стоит отметить, что в последние годы, подходы к организации складской деятельности и логистики компаний в целом, претерпели существенные изменения. Однако теми нормами технологического распределения складской площади, которые использовались в конце прошлого века, вполне можно пользоваться и сегодня, как неким основным ориентиром. Но в каждом конкретном случае, при выполнении планирования, лучше все же ориентироваться еще и на данные технологических расчетов. Подобные расчеты могут быть проведены с привлечением специалистов или самостоятельно, как на этапе планирования при строительстве склада, так и на этапе оптимизации складской деятельности.

То, каким образом товар будет распределяться по технологическим зонам склада, в значительной степени зависит от характера информационной системы, которая применяется на складе. Чтобы оптимизировать использование складских площадей, необходимо вести статистику движения товаров, а также правильно составить техническое задание при осуществлении автоматизации склада. Практика показывает, что внедрение WMS-системы может занять несколько месяцев. Однако результаты ее работы, как правило, выражаются в существенном – иногда на 70% - повышении эффективности работы склада.

Вычисление площади склада – это очень важная задача, и при решении ее, ориентироваться необходимо не только на величину грузопотока, но и на характеристики объекта, а также на то, какое WMS-решение планируется на нем использовать. Во внимание принимаются и высота помещения, и допустимая нагрузка на его полы, и шаг колонн, и ряд других параметров. Каждая из подобных величин оказывает свое влияние, и конечный результат, в каждом конкретном случае, может оказаться весьма различным.

Прежде, чем приступать к оптимизации зон склада, следует заручиться статистическими данными, полученными из информационной системы. Эти данные являются не только отражением актуальной деятельности складского комплекса, но еще и позволяют вести планирование и наилучшим образом распределять ресурсы, которые имеются в распоряжении компании. Это и людские, и технические ресурсы, которые задействуются в работе склада ежедневно.